V průmyslu výroby elektroniky je kvalita pájení desek plošných spojů přímo spojena s výkonem obvodu, spolehlivostí produktu a životností celého stroje. Problémy jako odchylka polohy pájení, falešné pájení, méně nebo více cínu atd. často způsobují funkční abnormality při následné montáži a používání kompletního stroje a dokonce způsobují selhání produktu. Proto se dosažení vysoké přesnosti a stabilní detekce polohy a stavu pájky během výrobního procesu stalo středem zájmu výrobních společností.

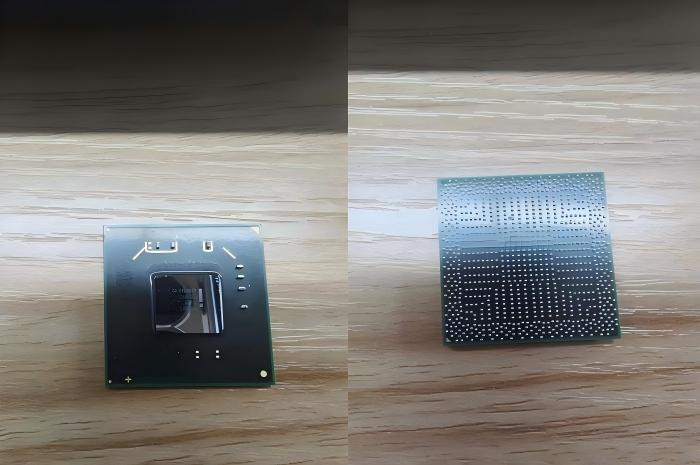

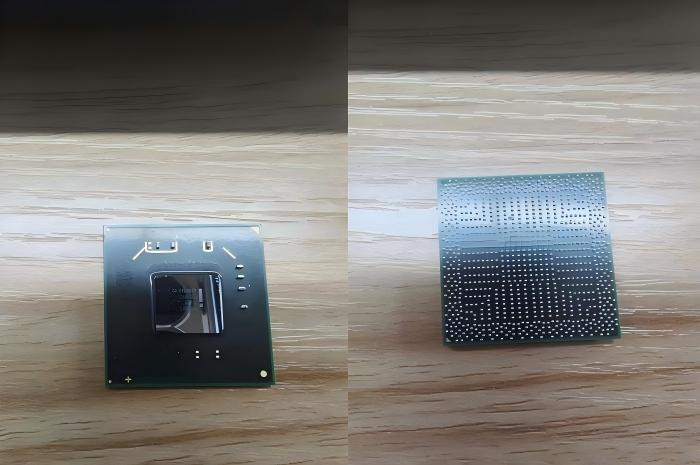

Technický tým společnosti Zhixiang Vision nedávno dokončil test kontroly pájení na vzorcích PCB poskytnutých zákazníky, přičemž se zaměřil na ověření, zda je poloha pájeného spoje přesná, zda je obrys jasný a zda je celkové zobrazení stabilní, což poskytuje spolehlivý základ pro následná automatizovaná kontrolní řešení zákazníků.

Požadavky na testování procesu pájení

V oblasti elektronické výroby PCB je technologie laserového pájení široce používána při svařování mikrosoučástek a spojení složitých obvodových struktur díky své koncentrované energii, vysoké přesnosti svařování a malé zóně ovlivněné teplem. Ať už se jedná o základní zařízení, jako jsou rezistory, kondenzátory, induktory nebo integrované obvody s vysokou hustotou, laserové pájení prokázalo dobrou stabilitu procesu.

Zlepšení úrovně svařovacího procesu však také kladlo vyšší požadavky na kontrolu po svařování. To, zda jsou pájené spoje rovnoměrné, množství pájky je přiměřené a poloha je přesná, přímo určuje, zda svařovací proces splňuje normy. Kontrola po pájení je nejen důležitou zárukou pro proces pájení laserem, ale také důležitým projevem odpovědnosti firmy za kvalitu výrobků.

Vizuální kontrola k určení kvality pájky

v současnosti Při kontrole pájení PCB je kontrola strojového vidění nejpřímější a nejrozšířenější metodou. Systém shromažďuje obrazy pájených spojů prostřednictvím kamer s vysokým rozlišením, analyzuje tvar, velikost a polohu pájky a porovnává je se stanovenými standardy, aby zjistil, zda je kvalita svařování kvalifikovaná.

Ve srovnání s manuální kontrolou má strojové vidění následující výhody:

Vysoká rychlost detekce, vhodná pro vysokorychlostní výrobní linky

Vysoká konzistence výsledků, vyhýbání se lidským chybám

Stabilní identifikace jemných vad svařování

Podpora záznamu dat a sledovatelnosti kvality

V některých aplikacích s vysokou spolehlivostí bude kontrola pájení desek plošných spojů také kombinována s testováním elektrického výkonu, rentgenovou kontrolou, kontrolou termovizí atd., ale vizuální kontrola je stále jádrem a nejčastěji používanou metodou kontroly ve výrobní lince.

Potíže s detekcí

Detekce pájky na desce plošných spojů čelí v praktických aplikacích mnoha výzvám:

Velikost pájeného spoje je malá a vyžaduje vysoké rozlišení obrazu a rozlišení čočky.

Kovová pájka je vysoce reflexní a náchylná k přeexponování a zvýraznění interference.

Pájené spoje jsou hustě rozmístěny a tolerance odchylky polohy je extrémně nízká.

Výrobní linka má rychlé tempo a systém musí fungovat stabilně po dlouhou dobu.

Za těchto podmínek je pro běžná zobrazovací řešení často obtížné vyvážit současně čistotu, stabilitu a přesnost měření.

Profesionální řešení: telecentrický objektiv + průmyslová kamera + světelný zdroj

V reakci na potřeby testování zákazníků vytvořil technický tým společnosti Zhixiang Vision kompletní sadu řešení pro testování strojového vidění:

Telecentrická čočka

účinně eliminuje perspektivní chyby a zajišťuje přesnost měření velikosti a polohy pájeného spoje. Je zvláště vhodný pro vysoce přesné polohovací a srovnávací aplikace.

Průmyslové kamery

poskytují stabilní obrazový výstup s vysokým rozlišením a poskytují spolehlivou datovou základnu pro identifikaci pájených spojů a analýzu algoritmů.

Přizpůsobené řešení světelného zdroje

účinně potlačuje silný odraz na pájeném povrchu a zvyšuje kontrast mezi pájeným spojem a substrátem optimalizací úhlu osvětlení a rozložení jasu.

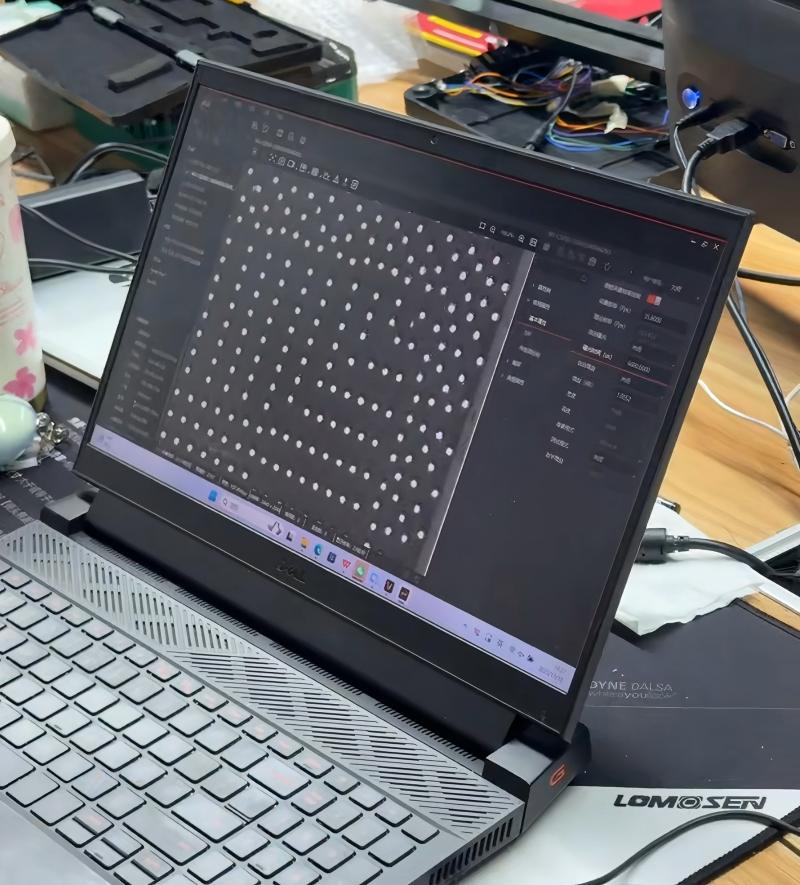

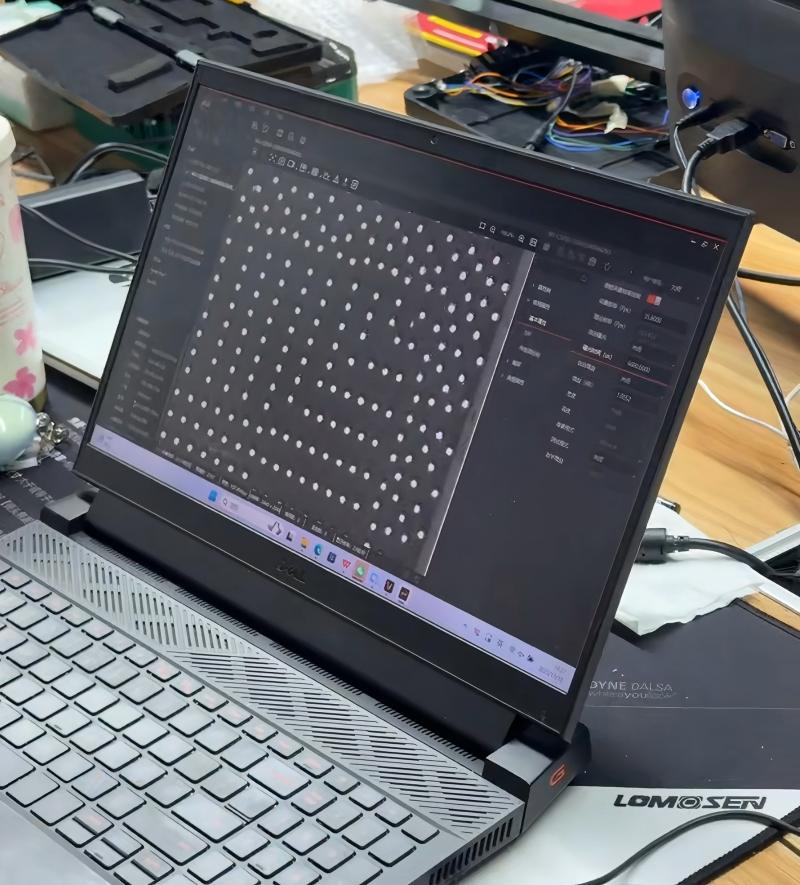

Během testu provedli technici několik kol úprav výšky instalace kamery, ohniskové vzdálenosti objektivu a polohy zdroje světla a nakonec dosáhli stabilních a jasných obrazových efektů.

Výsledky testu: Zobrazení je stabilní a spolehlivé

Soudě podle skutečného zobrazovacího efektu mají pájené spoje na desce PCB jasné obrysy a jasné hranice a oblast pájeného spoje je jasně odlišena od pozadí. I v oblastech s hustými pájenými spoji může systém stále stabilně zobrazovat polohu pájky, což poskytuje dobrý obrazový základ pro následné posouzení algoritmu a automatizovanou kontrolu.

Výsledky testů ukazují, že řešení má dobrou adaptabilitu a spolehlivost při detekci polohy pájky a může vyhovět aplikačním potřebám zákazníka ve skutečných výrobních linkách.

Aplikace PCB Vision Inspection

Kontrola PCB je důležitým segmentem v aplikacích strojového vidění, který zahrnuje kontrolu pájky, rozpoznávání znaků, detekci defektů, měření rozměrů a další aspekty. Díky svým bohatým zkušenostem s průmyslovými kamerami, průmyslovými čočkami, světelnými zdroji a integrací systémů vidění poskytla společnost Smart Vision profesionální testování vidění a podporu řešení mnoha společnostem vyrábějícím elektroniku.

budoucnost,Smart Vision se bude i nadále zaměřovat na odvětví výroby desek plošných spojů a elektroniky, neustále optimalizovat zobrazovací řešení a účinnost detekce a pomáhat zákazníkům dosáhnout vyšší kvality a stabilnějších upgradů inteligentní výroby.